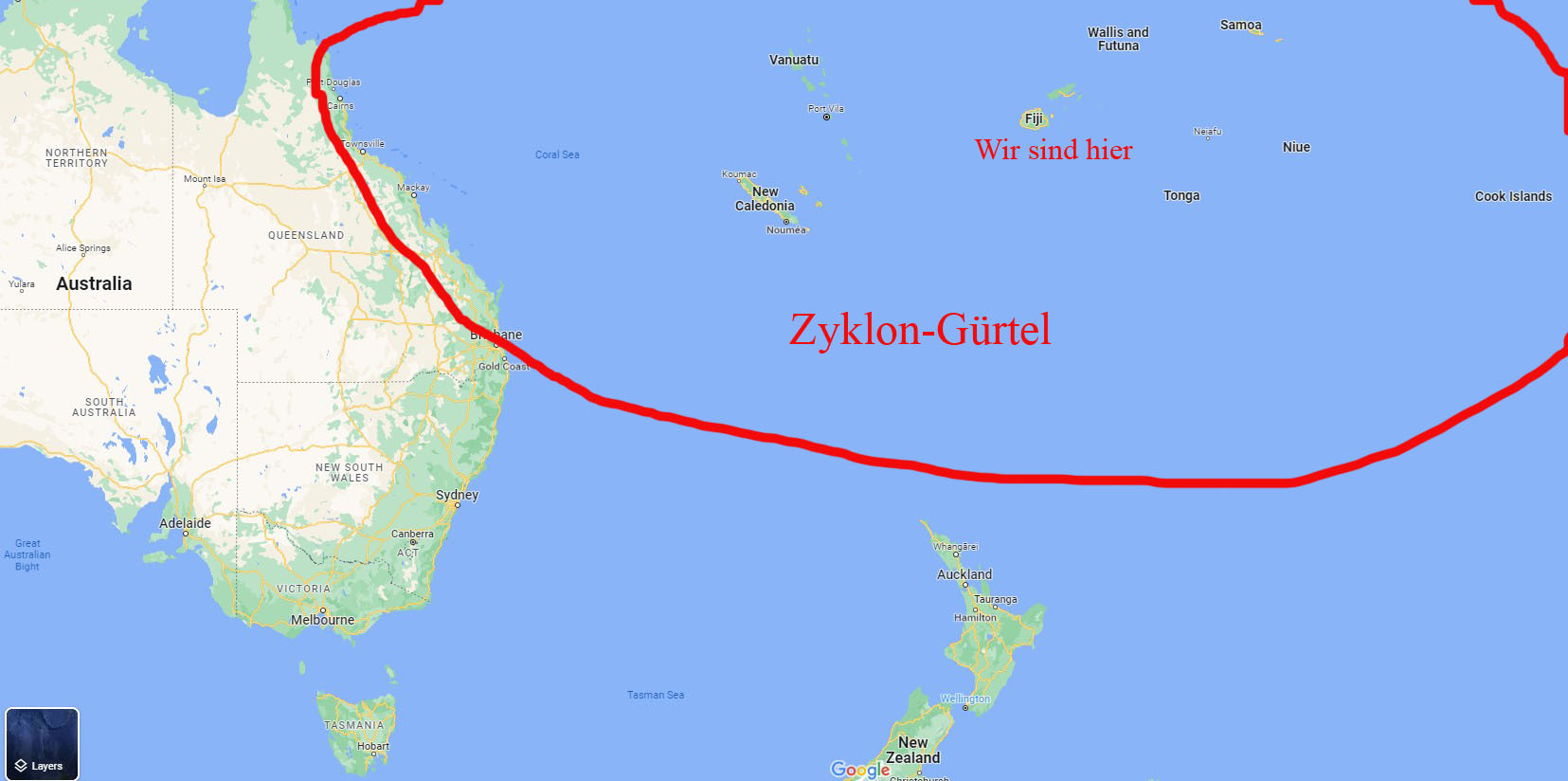

Kannibalen-Witze und Tauschgeschäfte

Do.,10.Aug.23, Fiji/Vanua Balavu/Bavatu, Tag 3358, 26.315 sm von HH

Als der Starkwind und der Regen vorbei sind, verlassen alle Mitsegler die Bucht. Sogar der Eigner mit seiner Motoryacht zieht ab. Er bringt die Angelgäste von der Insel. Wir bleiben, haben die große Bucht jetzt ganz für uns. Bislang war das Wetter schlecht und wir wollen die Farm und ihre Aussichtspunkte auch bei Sonne sehen. Wir werden belohnt. Ein Trampelpfad führt zur sensationellen Aussicht auf die Bay of Ilands.

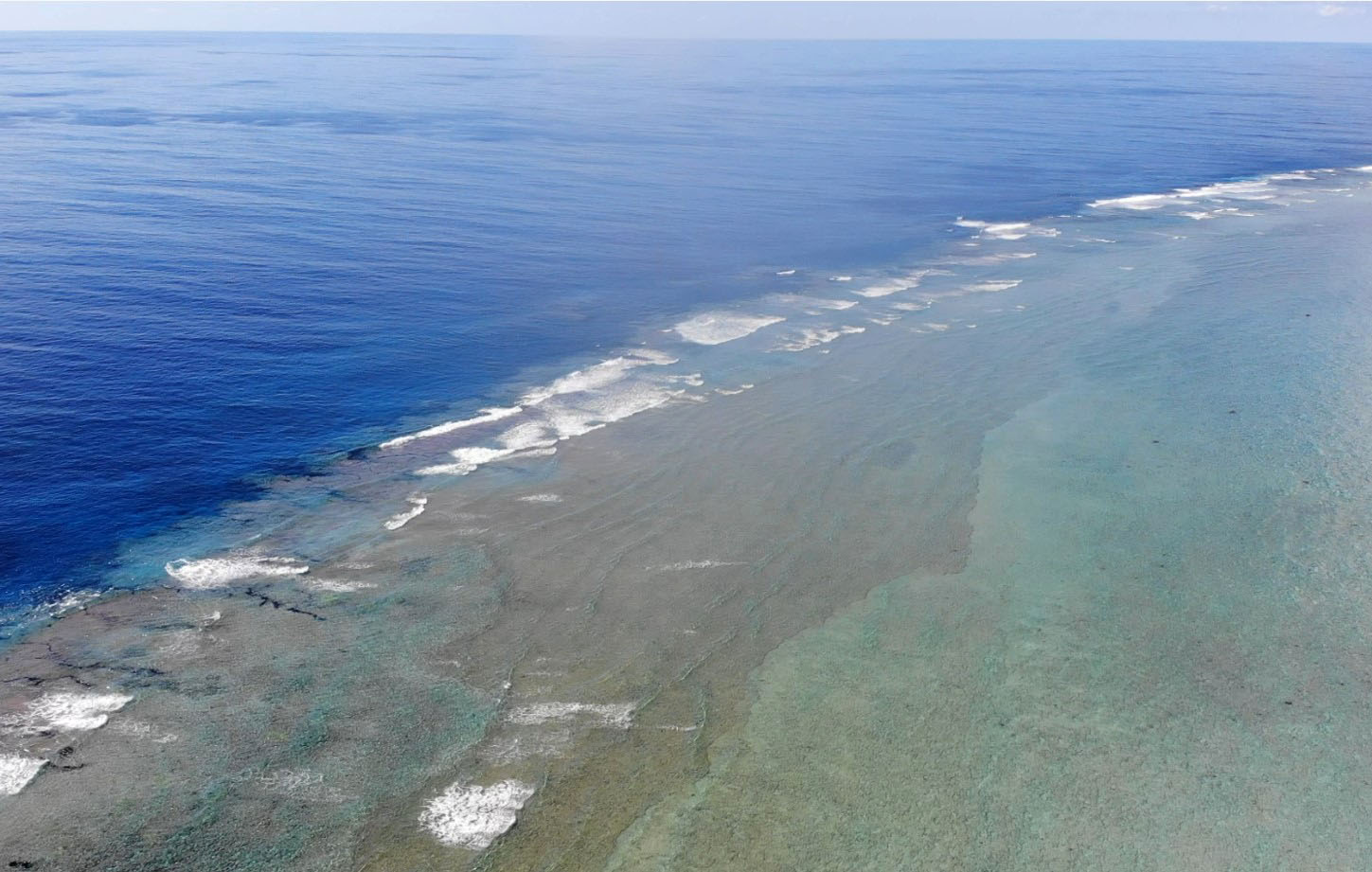

Blick auf die Bay of Islands – der Hauptteil des Labyrinths ist von hier leider nicht einsehbar

Dort wo der Segler liegt (rechts) war noch etwas weiter rechts unser Ankerplatz – gerne hätten wir Drohnen-Fotos gemacht – die hat aber einen Softwarefehler – der ist nur mit Internet behebbar. Schade.

Zauberhafte Inselchen

Farbenfeuerwerk

Es hat sich geloht auf gutes Wetter zu warten

Ein anderer runter zu einem kleinen Strand. Bei Ebbe kann man durch die Mangroven stapfen. Ein seltenes Vergnügen. Meistens ist es in den Mangroven zu matschig, aber hier strecken die Wurzeln im feinen Sandstrand fest.

Der Strand ist herrlich an den Rändern bewachsen

Ein Idyll im Idyll – wir fühlen uns wie Robinson

Durch die Mangroven kämpfen wir uns einen Strandabschnitt weiter

Wir ziehen immer weiter unsere Kreise. Es gefällt uns auf dem Plateau. Ein Bilderbuch aus Bio-Bauernhof, Selbstversorger in Reinkultur und friedlichem Dorfleben. Heile Welt. Und hübsch anzusehen noch dazu. Das Weideland, gespickt mit Vulkanfelsen, eingerahmt von undurchdringlichem Wald. Naturbelassen.

Das Viehzeug grast. Die Sonne scheint. Eisvögel jagen nach kleinen Eidechsen mit blauem Schwanz. Fischreiher mühen sich auch nicht mehr in der Bucht mit Fischen ab. Die Wiese ist reich gedeckt an Echsen. Leicht zu erwischen, wie es scheint. Idylle. Friede, Freude, Eierkuchen.

Es wimmelt vor Eisvögeln – jeden Tag können wir sie bei der Echsenjagd beobachten

Dieses Monster hat einen Hinterleib halb so groß wie ein Tischtennisball

Begehbare Wildnis

Als wir auf dem Rückweg am Dorf vorbei kommen, treffen wir Maria. „Wollt ihr einen Kürbis haben?“ Gerne! Unsere frischen Vorräte werden durch Kahlfrass deutlich dezimiert. „Was möchtest du dafür haben?“ Maria hält Rücksprache mit einer anderen Frau. „Gebt was ihr wollt.“ Wir fragen, ob sie mit einem Glas Honig einverstanden wäre. Sie nickt freudig. Und wir freuen uns ebenfalls, wir haben nämlich ein Honig-Problem an Bord. Viel zu viel vom berühmten Manuka-Honig aus Neuseeland lagert auf Atanga. Er war als Mitbring für die lieben Freunde und Familie in Deutschland gedacht. Jetzt fällt der Flug flach und ihn nach Australien zu bringen, dürfte Stockhiebe nach sich ziehen. Zwei Gläser sind schon auf andere Segelboote gewandert, eines wird gerade verfrühstückt. Und eins geht nun im Tausch gegen einen Kürbis.

Am nächsten Tag treffen wir auf Ratu. Er arbeitet am Gemüsebeet, was nahe der Herrenhäuser angelegt ist. Ratu erzählt uns, dass alle Bewohner des Dorfes von der Insel stammen. Allerdings aus unterschiedlichen Orten. „Bist du zufrieden hier?“, frage ich. „Ja durchaus. Aber wir sind mit vier Arbeitern zu wenige Männer für das riesige Gelände. Wir müssten zehn sein, um alles zu schaffen. Und die Bezahlung könnte auch besser sein. Mit dem Boot fahren wir manchmal in unsere Dörfer und an Weihnachten.“

Früher gab es mal einen Fußweg, der die Nordspitze der Insel mit den Dörfern verbunden hat. Er bedauert, dass dieser Weg verloren gegangen ist. Man müsste ihn reaktivieren, findet er. Es wäre viel bequemer als alles mit dem kleinen Boot( was unten in der Bucht liegt und der Gemeinschaft zu gehören scheint) hierher zu transportieren,

Die Rindviecher werden auch mit dem Boot befördert. Immer wenn die Herde einhundert Tiere erreicht hat, wird abverkauft. Kälber zum weiter Züchten oder Großziehen, bekommt man für 200 Dolla. Ein Tier zum Schlachten kostet 400 Dollar. Die Schlachttiere werden vor Ort erschossen. Die Kälber lebend transportiert. Man mag sich nicht vorstellen, wie das im offenen Bötchen mit Außenborder aussehen mag. Ratu gibt uns eine Vorstellung von der Idee: „Ich möchte eines der Pferde haben. Sie sind nutzlos für den Chef. Er verschenkt sie. Dann binde ich dem Pferd die Beine zusammen und wir hieven es in das Boot“. ![]()

„Wollt ihr zwei Papayas haben und Pok Choi? Und habt ihr vielleicht eine alte Leine für mich? Dann kann ich ein Pferd fangen.“ Achim sagt, dass er bestimmt an Bord etwas Passendes findet. Der Deal ist beschlossen. Katu ernet für uns die Papaya und den Pok Choi. Zwei Trinknüsse gibt es noch oben drauf.

„Ihr könntet die unbeliebten Pferde auch essen“, sagt Achim. „In Deutschland ist das zwar nicht sehr verbreitet, wird aber durchaus gemacht.“ Ratu guckt und grinst: „Unsere Vorfahren haben alles gegessen. Manchmal sogar sich gegenseitig.“ Er will sich ausschütten vor Lachen.

Wir hatten schon davon gelesen, dass sich die Melanesier in Fiji über ihre eigene Vergangenheit lustig machen. Über 2500 Jahre wurde Kannibalismus in Fiji betrieben. Die Horrorgeschichten, die die christlichen Missionare in die alte Welt schickten, über Schlacht-Buffets mit hunderten von menschlichen Opfern, konnten nicht als wahr bestätigt werden. Es kam heraus, dass die Missionare gar keine Augenzeugen gewesen sind.

Unbestritten ist allerdings, dass die Fidschianer als höchste Form der Rache an Rivalen, diese verspeisten. Der letzte bekannte Vorfall ereignete sich 1860 als der Reverent Thomas Baker gefressen wurde. Die Nachfahren des Kannibalen-Stamms haben sich bei den Nachfahren von Baker offiziell entschuldigt.

Die Schuld von damals ist getilgt und seitdem sollen Kannibalen-Witze unter den Melanesiern groß im Umlauf sein.

Bavatu Harbour

Der Blick in die – nun leere Bucht – wir sind allein

18